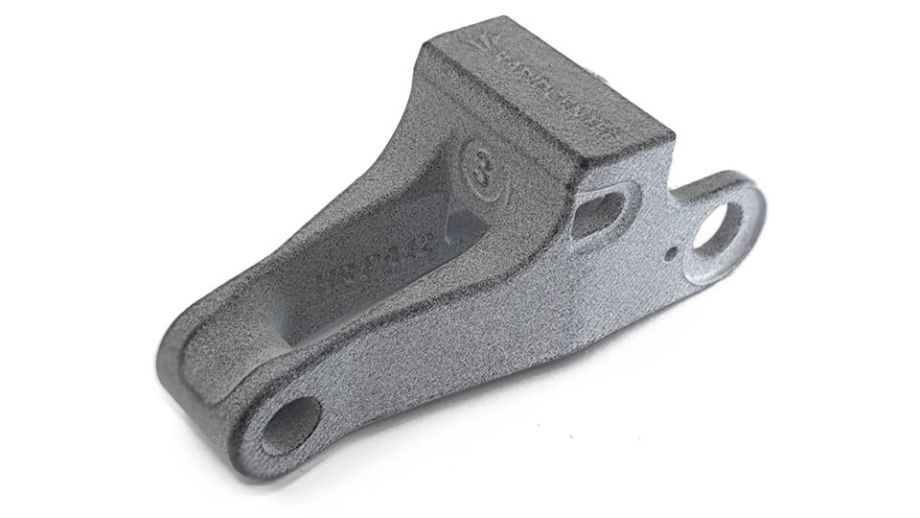

Materiaalspecificaties

HR PA12 (nylon)

HP Multi Jet Fusion (MJF)

Eindproductie toepassingen

Uitzonderlijk sterk thermoplastisch materiaal, hoge sterkte, stijfheid en uitstekende permanente mechanische eigenschappen, ook bij lage temperaturen.

Bouwvolume (XYZ)

380 x 284 x 380 mm

Materiaalkleur

Antraciet grijs

Nauwkeurigheid

± 0,3 % (ondergrens ± 0,3 mm)

± 0,5 % vanaf 200 mm in de Z-richting

Detailniveau

Laagdikte 80µ (0,08 mm)